Per più di centocinquanta anni, la saldatura a punti a resistenza è stata fedelmente utilizzata dai costruttori per assemblare strutture complesse da rinforzo, assemblatori di automobili per collegare il metallo dello scafo sottile e saldare parti massicce. Puoi elencare a lungo tutte le aree di applicazione di questo metodo di collegamento delle lamiere, ma il vantaggio principale rimarrà la facilità d'uso e la possibilità di automatizzare il processo. Queste possibilità derivano logicamente dai suoi principi fisici di azione, con i quali vogliamo presentarvi.

Principio di funzionamento

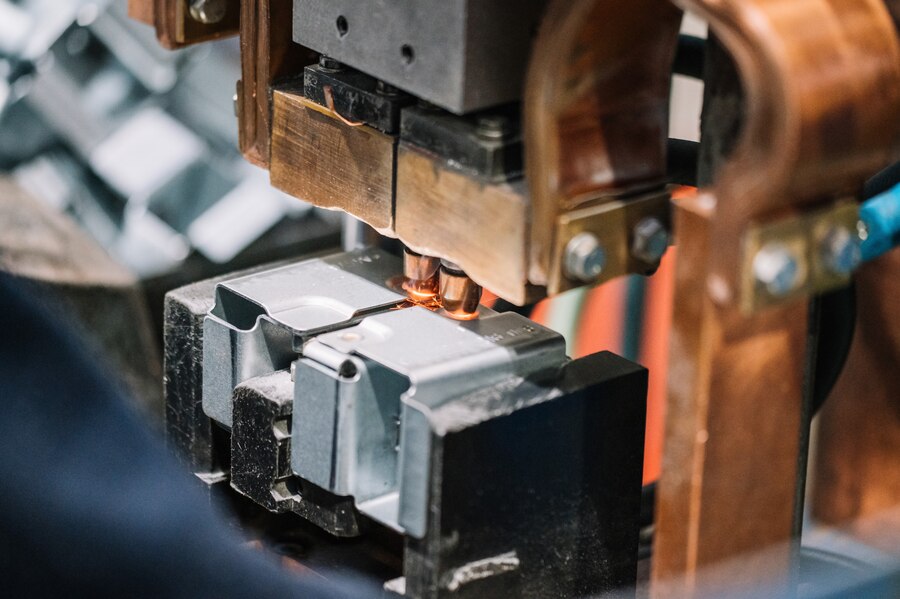

La fisica del processo è elementare e nota anche a uno scolaro. Sappiamo tutti che quando una corrente elettrica scorre attraverso un conduttore, il conduttore si riscalda. Più corrente, più calore. Nella saldatura a punti, le parti da saldare fungono da conduttori. Sono sovrapposti l'uno all'altro, bloccati con elettrodi speciali e viene applicata la tensione.

Poiché la resistenza di questa sezione è trascurabile, anche a una tensione di diversi volt, scorrono correnti di centinaia e migliaia di ampere (a seconda delle capacità della fonte di alimentazione). Correnti di questa entità portano il metallo delle parti a un forte riscaldamento e rammollimento, che, con un'elevata pressione dal lato degli elettrodi, crea le condizioni per la diffusione reciproca.

Il compito della saldatrice è creare una forza sufficiente per comprimere le parti con elettrodi e fornire correnti elevate al momento della saldatura delle parti. È inoltre necessario garantire un raffreddamento efficace degli elettrodi, altrimenti si scioglieranno semplicemente, poiché la stessa corrente scorre attraverso di essi come attraverso le parti da collegare.

Saldatura a punti

Tecnologia

Combina la somma delle conoscenze e dell'esperienza sul processo descritto e suggerisce metodi e metodi per la migliore soluzione al problema. La tecnologia descrive l'equipaggiamento di macchine, dispositivi utilizzati per assemblare parti in unità e assiemi. Lo scopo del nostro testo è familiarizzare con quella parte della tecnologia che descrive la procedura per la saldatura di parti e l'intera varietà di modalità operative della saldatrice.

La saldatura dei prodotti deve essere eseguita in un ordine rigorosamente definito. I primi a cuocere sono gli angoli del prodotto e quelle zone adiacenti agli irrigidimenti. Pertanto, viene creato un telaio di irrigidimento, all'interno del quale vengono bollite le aree soggette a deformazione. La connessione di fogli lunghi deve essere eseguita nella direzione dal centro ai bordi. Un grosso problema durante la saldatura di lunghe lamiere può essere la formazione di ondulazioni tra i punti di saldatura. Per evitare questo fenomeno, è necessario cuocerli in fila senza interruzioni, garantendo un carico aerodinamico sufficiente.

Fasi

Lo schema di base per la saldatura a punti prevede quattro fasi. Nella prima fase, le parti da unire vengono compresse dagli elettrodi della saldatrice. Nella seconda fase, la corrente di riscaldamento viene attivata e mantenuta fino a quando il punto di saldatura non si scioglie e si forma il nucleo fuso.

La terza fase prevede un aumento della forza di spremitura degli elettrodi con il continuo passaggio della corrente di saldatura. Al quarto stadio, l'alimentazione di tensione viene interrotta, la pressione degli elettrodi viene ridotta e vengono rimossi dal luogo di saldatura.

Modalità

Le modalità di saldatura dipendono da molti fattori. Quando si sceglie una modalità, è necessario tenere conto delle caratteristiche di vari materiali, spessori e configurazioni delle parti. Le modalità sono sviluppate e descritte dai tecnologi. Nella tecnologia, è necessario determinare:

- l'area della superficie di contatto dell'elettrodo;

- tempo corrente che passa;

- pressione dell'elettrodo;

- valore corrente.

Il processo tecnologico include i requisiti per la frequenza e il metodo di segatura degli elettrodi. Ciò garantisce il rispetto dei parametri tecnologici sopra descritti, come l'area di contatto, l'entità della corrente. La tecnologia prevede la frequenza di sostituzione delle punte degli elettrodi per evitare un'usura critica.

Punti separati determinano la procedura per la pulizia finale del prodotto. Ad esempio, i prodotti in acciaio vengono elaborati con un file personale e la carta vetrata è sufficiente per l'alluminio.

Vantaggi e svantaggi della saldatura a resistenza

Il principale vantaggio può essere considerato la possibilità di una completa automazione del processo. Questa circostanza ha contribuito all'introduzione di questo metodo sui trasportatori per la costruzione di macchine. La massima produttività del lavoro può essere ottenuta mediante saldatura a punti in combinazione con robot industriali. Inoltre, gli incrementi di produttività si ottengono con l'introduzione di macchine multipunto. Questo tipo di saldatura permette:

- fare a meno di saldatori altamente qualificati;

- collegare idealmente materiali in fogli sottili;

- lavorare senza l'uso di gas protettivi;

- ha un effetto insignificante sul metallo del prodotto;

Uno dei vantaggi di questo metodo è l'assenza di emissione di gas nocivi. L'ultimo argomento può essere considerato un elevato grado di sicurezza antincendio rispetto alla saldatura ad arco manuale.

Gli svantaggi di questo tipo di connessione delle parti iniziano ad apparire quando si saldano prodotti di forma complessa. Se non ci sono problemi con le lamiere, i prodotti complessi richiedono forme speciali di elettrodi, il che non è sempre possibile. Le complicazioni aumentano quando si tenta di creare un rig multipunto. Non è sempre possibile applicare questa saldatura quando si saldano diversi metalli e leghe dissimili. In questo caso, un vantaggio come l'assenza di gas protettivi contrasta con la produzione.

Un pericolo significativo per il personale operativo è creato dalla possibilità di schizzi di metallo nel momento in cui viene applicata una forte corrente agli elettrodi. Questo è particolarmente vero per le macchine vecchio stile. Le moderne saldatrici forniscono una fornitura regolare di corrente di saldatura. Una sicurezza ancora maggiore si ottiene quando si utilizza la corrente continua in combinazione con il controllo software della forza di compressione.

Campi di applicazione per la saldatura a punti

Le aree di applicazione della saldatura a resistenza a punti sono determinate dalle sue capacità e caratteristiche. Poiché questo tipo di collegamento di parti non richiede manodopera altamente qualificata ed è facilmente meccanizzato e automatizzato, è stata aperta un'ampia strada alla produzione di vari beni di consumo. La produzione su larga scala consente di progettare linee automatiche, in cui le modalità operative sono controllate da computer e il posto dei lavoratori è occupato da robot - saldatori.

Tali industrie producono attrezzature che facilitano il lavoro domestico: aspirapolvere, lavatrici. Un processo produttivo simile ha macchine agricole e dispositivi per l'agricoltura domestica: tosaerba, separatori di latte. Naturalmente, usano anche la saldatura a punti per collegare gli elementi dello scafo e saldare le singole parti.

Il maggior numero di saldatrici a punti lavora nell'ingegneria meccanica. Questo è un settore molto ramificato e le saldatrici a punti lavorano in tutte le sue direzioni. È con il suo aiuto che vengono saldate le casse della maggior parte dei numerosi prodotti fabbricati da questo settore.

Automobili, trattori, mietitrebbie, vagoni ferroviari: questo è un elenco ampio, ma tutt'altro che completo, di industrie che utilizzano questo tipo di saldatura. Un ramo come la microelettronica si distingue in qualche modo, e questo è comprensibile. Dopotutto, ci sono misurazioni completamente diverse e, di conseguenza, saldatrici e metodi di lavoro. Nella maggior parte delle operazioni, a causa delle dimensioni estremamente ridotte delle parti, non c'è posto per una persona e il lavoro viene svolto su linee robotizzate controllate da computer.

In tutti i casi sopra citati vengono utilizzate le versatili possibilità della saldatura a punti, come ad esempio:

- la possibilità di saldare metalli non ferrosi e ferrosi;

- la possibilità di saldare metalli inossidabili;

- la possibilità di saldare metalli dissimili;

- la capacità di saldare parti di diverso spessore.

Saldatrice a punti

I principi fisici alla base del funzionamento delle saldatrici a punti ne determinano il design e gli elementi principali. L'alta corrente richiede un potente trasformatore di alimentazione. Questo trasformatore si differenzia dalla maggior parte delle sue controparti per la presenza di un avvolgimento secondario con un numero limitato di spire, avvolto con un filo molto spesso. Ciò è dovuto al passaggio di correnti di decine di migliaia di ampere attraverso di essa.

Dal trasformatore di potenza, la corrente scorre verso gli elettrodi di vari modelli, il più delle volte realizzati sotto forma di pinze. Le punte delle pinze sono in rame, che fornisce loro una bassa resistenza elettrica, rispetto alla resistenza dei metalli da saldare. A causa di questa differenza, la parte del leone della caduta di tensione ricade sulle parti, il che ne garantisce il riscaldamento. Tuttavia, parte del calore viene rilasciato anche sugli elettrodi, quindi le cucine spot devono avere un sistema di raffreddamento forzato. Più spesso - acqua, meno spesso - aria. La qualità dell'acqua di raffreddamento è determinata secondo GOST 297 - 80E.

Il corpo di supporto deve avere una rigidità sufficiente in modo che, quando gli elettrodi sono compressi, non possano essere spostati oltre la norma. L'alloggiamento ospita anche il sistema di controllo, composto da dispositivi elettrici, elettronici, pneumatici e idraulici. Il sistema fornisce un algoritmo per il controllo di tutte le parti della macchina.

E l'ultima cosa degna di nota è il meccanismo di compressione degli elettrodi di saldatura. Questi meccanismi sono disponibili in design e complessità molto diversi: dalle pinze manuali elementari alle potenti unità a controllo elettronico dotate di azionamento pneumatico o idraulico.

Tipi di apparecchiature per la saldatura a punti

Le saldatrici a punti a resistenza esistenti si suddividono in tipologie a seconda della corrente utilizzata e della forma dei suoi impulsi:

- dispositivi a corrente alternata;

- saldatrici a bassa frequenza;

- dispositivi a corrente continua;

- dispositivi di tipo condensatore.

I più utilizzati sono i dispositivi funzionanti in corrente alternata. Ciò è dovuto alla relativa semplicità del loro dispositivo. I restanti tipi sono più specializzati e vengono utilizzati ciascuno per il proprio scopo.

Sicurezza

La saldatura a punti è un tipo di lavoro relativamente sicuro e non richiede misure di sicurezza speciali. Allo stesso tempo, non dimenticare che i dispositivi progettati per questo tipo di saldatura sono collegati a una rete ad alta tensione e richiedono il rispetto di tutte le regole per lavorare in tali reti.

Un pericolo specifico per questo tipo di lavoro è uno spruzzo di metallo fuso, che può essere il risultato di una saldatura non corretta o di una scarsa pulizia della superficie delle parti da unire. Per proteggersi da questo fenomeno è necessario munirsi di mascherina da saldatore . Quando si saldano metalli zincati che emettono gas nocivi, è necessario fornire al luogo di lavoro un'efficace ventilazione di scarico.

Difetti e loro correzione

Il programma tecnologico redatto in modo errato o l'esecuzione imprecisa del processo prescritto possono causare difetti nel giunto saldato. Il difetto più comune è la totale o parziale mancanza di penetrazione. Un prodotto con un tale difetto si comporta come incollato, mantiene la sua integrità sotto carichi piccoli e statici, ma si rompe al minimo aumento dei fattori distruttivi.

Compressione insufficiente delle parti, troppa corrente o una superficie sporca contribuisce alla comparsa di crepe esterne. Difetti gravi si ottengono quando si salda in prossimità del bordo del pezzo o si esercita una pressione eccessiva sugli elettrodi. Nel primo caso, questa è una rottura del bordo, nel secondo - ammaccature nei punti di saldatura.

Tutti i difetti vengono corretti, principalmente ritagliando tale punto, seguito da una nuova saldatura. Gli schizzi esterni di metallo vengono corretti mediante pulizia e le deformazioni vengono corrette mediante forgiatura o riscaldamento a punti con bruciatori a gas.