Seit mehr als einhundertfünfzig Jahren wird das Widerstandspunktschweißen treu von Bauherren verwendet, um komplexe Strukturen aus Verstärkungen zusammenzubauen, von Automobilmonteuren, um dünnes Rumpfmetall zu verbinden und massive Teile zu schweißen. Sie können alle Anwendungsbereiche dieser Methode zum Verbinden von Blechen lange auflisten, aber der Hauptvorteil bleibt die Benutzerfreundlichkeit und die Möglichkeit, den Prozess zu automatisieren. Diese Möglichkeiten ergeben sich logisch aus seinen physikalischen Wirkprinzipien, die wir Ihnen vorstellen möchten.

Funktionsprinzip

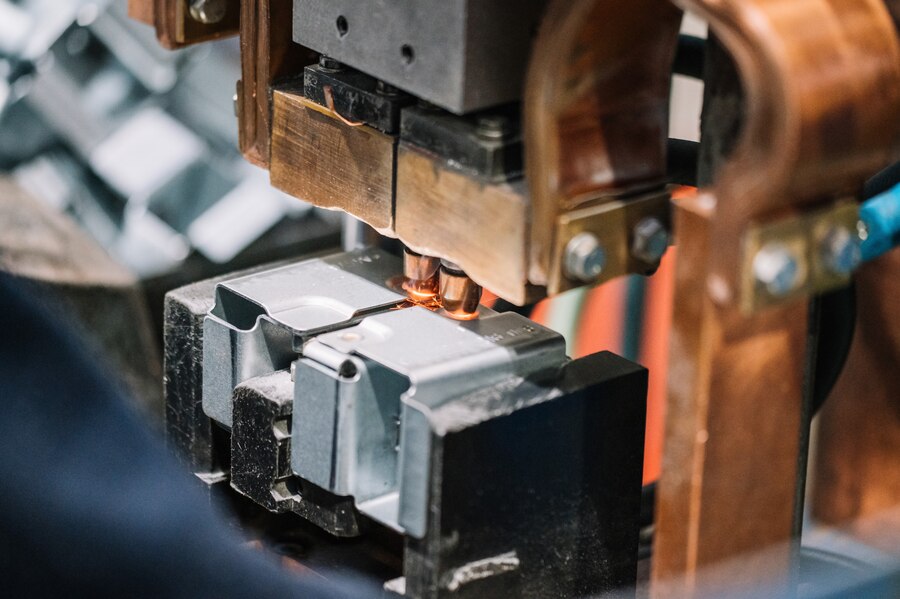

Die Physik des Prozesses ist elementar und sogar einem Schuljungen bekannt. Wir alle wissen, dass sich der Leiter erwärmt, wenn ein elektrischer Strom durch einen Leiter fließt. Mehr Strom, mehr Wärme. Beim Punktschweißen wirken die zu schweißenden Teile als Leiter. Sie werden übereinander gelegt, mit speziellen Elektroden geklemmt und Spannung angelegt.

Da der Widerstand dieses Abschnitts vernachlässigbar ist, fließen selbst bei einer Spannung von mehreren Volt Ströme von Hunderten und Tausenden von Ampere (abhängig von den Fähigkeiten der Stromquelle). Ströme dieser Größenordnung führen zu einer starken Erwärmung und Erweichung des Metalls der Teile, wodurch bei hohem Druck von der Seite der Elektroden Bedingungen für eine gegenseitige Diffusion geschaffen werden.

Die Aufgabe der Schweißmaschine besteht darin, eine ausreichende Kraft zu erzeugen, um die Teile mit Elektroden zusammenzudrücken und im Moment des Schweißens der Teile hohe Ströme bereitzustellen. Außerdem muss für eine gute Kühlung der Elektroden gesorgt werden, da sie sonst einfach schmelzen, da durch sie der gleiche Strom fließt wie durch die zu verbindenden Teile.

Punktschweißen

Technologie

Es vereint die Summe von Wissen und Erfahrung über den beschriebenen Prozess und schlägt Methoden und Methoden zur besten Lösung des Problems vor. Die Technik beschreibt die Ausstattung von Maschinen, Vorrichtungen zum Zusammenbau von Teilen zu Einheiten und Baugruppen. Ziel unseres Textes ist es, sich mit dem Teil der Technik vertraut zu machen, der das Verfahren zum Schweißen von Teilen und die ganze Vielfalt der Betriebsarten der Schweißmaschine beschreibt.

Das Schweißen von Produkten muss in einer genau festgelegten Reihenfolge durchgeführt werden. Als erstes backen die Ecken des Produkts und die an die Versteifungen angrenzenden Bereiche. So entsteht ein Versteifungsrahmen, in dem verformungsgefährdete Bereiche gekocht werden. Die Verbindung von langen Blechen sollte in Richtung von der Mitte zu den Rändern erfolgen. Ein großes Problem beim Schweißen langer Bleche kann die Wellenbildung zwischen den Schweißpunkten sein. Um dieses Phänomen zu vermeiden, müssen sie ohne Unterbrechung hintereinander gekocht werden, um eine ausreichende aerodynamische Belastung zu gewährleisten.

Phasen

Das Grundschema für das Punktschweißen hat vier Stufen. In der ersten Stufe werden die zu fügenden Teile durch die Elektroden der Schweißmaschine komprimiert. In der zweiten Stufe wird der Heizstrom aktiviert und aufrechterhalten, bis der Lötpunkt schmilzt und der geschmolzene Kern gebildet wird.

Die dritte Phase sorgt für eine Erhöhung der Anpresskraft der Elektroden bei kontinuierlichem Durchgang des Schweißstroms . In der vierten Stufe wird die Spannungsversorgung unterbrochen, der Druck auf die Elektroden reduziert und sie von der Schweißstelle entfernt.

Modus

Schweißverfahren hängen von vielen Faktoren ab. Bei der Auswahl eines Modus müssen die Eigenschaften verschiedener Materialien, Dicken und Konfigurationen von Teilen berücksichtigt werden. Die Modi werden von Technologen entwickelt und beschrieben. In der Technologie ist es notwendig zu bestimmen:

- der Bereich der Kontaktfläche der Elektrode;

- aktuelle Zeit vergeht;

- Elektrodendruck;

- aktueller Wert.

Der technologische Prozess umfasst Anforderungen an die Häufigkeit und Methode des Sägens von Elektroden. Dadurch wird die Einhaltung der oben beschriebenen technologischen Parameter wie Kontaktfläche, Stromstärke gewährleistet. Die Technologie sagt voraus, wie oft die Elektrodenspitzen ausgetauscht werden sollten, um kritischen Verschleiß zu vermeiden.

Separate Punkte bestimmen das Verfahren zur Endreinigung des Produkts. Beispielsweise werden Stahlprodukte mit einer Personalakte bearbeitet, und für Aluminium reicht Schleifpapier.

Vor- und Nachteile des Widerstandsschweißens

Der Hauptvorteil kann in der Möglichkeit der vollständigen Automatisierung des Prozesses liegen. Dieser Umstand trug zur Einführung dieses Verfahrens bei Förderbändern im Maschinenbau bei. Die höchste Arbeitsproduktivität lässt sich durch Punktschweißen in Kombination mit Industrierobotern erzielen. Darüber hinaus werden mit der Einführung von Mehrstellenmaschinen Produktivitätsgewinne erzielt. Diese Art des Schweißens ermöglicht:

- auf hochqualifizierte Schweißer verzichten;

- dünne Bleche ideal verbinden;

- Arbeiten ohne Verwendung von Schutzgasen;

- hat eine unbedeutende Auswirkung auf das Metall des Produkts;

Einer der Vorteile dieses Verfahrens ist das Fehlen schädlicher Gasemissionen. Als letztes Argument ist ein hoher Brandschutz gegenüber dem Lichtbogenhandschweißen zu nennen.

Die Nachteile dieser Art der Verbindung von Teilen treten beim Schweißen von Produkten mit komplexer Form auf. Wenn es bei Blech keine Probleme gibt, erfordern komplexe Produkte spezielle Elektrodenformen, was nicht immer möglich ist. Beim Versuch, ein Multipoint-Rig zu erstellen, treten Komplikationen auf. Es ist nicht immer möglich, diese Schweißnaht anzuwenden, wenn verschiedene Metalle und unterschiedliche Legierungen geschweißt werden. Dabei steht der Herstellung ein Vorteil wie das Fehlen von Schutzgasen gegenüber.

Eine erhebliche Gefahr für das Bedienpersonal entsteht durch die Möglichkeit von Metallspritzern, wenn ein starker Strom an die Elektroden angelegt wird. Dies gilt insbesondere für ältere Autos. Moderne Schweißgeräte liefern regelmäßig Schweißstrom. Eine noch höhere Sicherheit wird durch die Verwendung von Gleichstrom in Kombination mit einer Softwaresteuerung der Druckkraft erreicht.

Anwendungsgebiete für das Punktschweißen

Die Einsatzgebiete des Widerstandspunktschweißens werden durch seine Fähigkeiten und Eigenschaften bestimmt. Da diese Art des Verbindens von Teilen keine hochqualifizierte Arbeit erfordert und leicht mechanisiert und automatisiert werden kann, wurde ein breiter Weg für die Herstellung verschiedener Konsumgüter eröffnet. In der Großserienfertigung können Sie automatische Linien entwerfen, bei denen die Betriebsmodi von Computern gesteuert werden und der Arbeitsplatz von Robotern - Schweißern - besetzt wird.

Solche Industrien stellen Geräte her, die die Hausarbeit erleichtern: Staubsauger, Waschmaschinen. Ein ähnlicher Produktionsprozess hat landwirtschaftliche Maschinen und Geräte für die heimische Landwirtschaft - Rasenmäher, Milchseparatoren. Natürlich werden die Rumpfelemente auch durch Punktschweißen verbunden und die Einzelteile miteinander verschweißt.

Die meisten Punktschweißer arbeiten im Maschinenbau. Dies ist eine sehr verzweigte Branche, und Punktschweißer arbeiten in alle Richtungen. Mit seiner Hilfe werden die Gehäuse der meisten der zahlreichen Produkte dieser Branche geschweißt.

Autos, Traktoren, Mähdrescher, Eisenbahnwaggons - dies ist eine umfangreiche, aber bei weitem nicht vollständige Liste von Branchen, die diese Art des Schweißens verwenden. Eine Branche wie die Mikroelektronik sticht in gewisser Weise heraus, und das ist verständlich. Schließlich gibt es ganz andere Maße und dementsprechend auch Schweißgeräte und Arbeitsweisen. In den meisten Betrieben ist aufgrund der extrem geringen Größe der Teile kein Platz für eine Person, und die Arbeit wird auf computergesteuerten Roboterlinien ausgeführt.

In allen oben genannten Fällen kommen die vielseitigen Möglichkeiten des Punktschweißens zum Einsatz, wie zum Beispiel:

- die Möglichkeit, Nichteisen- und Eisenmetalle zu schweißen;

- die Möglichkeit, rostfreie Metalle zu schweißen;

- die Möglichkeit, unterschiedliche Metalle zu schweißen;

- die Fähigkeit, Teile unterschiedlicher Dicke zu schweißen.

Punktschweißgerät

Die physikalischen Prinzipien, die dem Betrieb von Punktschweißgeräten zugrunde liegen, bestimmen ihre Konstruktion und Hauptelemente. Hoher Strom erfordert einen leistungsstarken Leistungstransformator. Dieser Transformator unterscheidet sich von den meisten seiner Gegenstücke durch das Vorhandensein einer Sekundärwicklung mit einer geringen Anzahl von Windungen, die mit einem sehr dicken Draht gewickelt ist. Dies ist auf den Durchgang von Strömen von Zehntausenden Ampere zurückzuführen.

Vom Leistungstransformator fließt Strom zu Elektroden unterschiedlicher Bauart, meist in Form von Klemmen. Die Spitzen der Zange sind aus Kupfer, was ihnen einen geringen elektrischen Widerstand verleiht, verglichen mit dem Widerstand der zu schweißenden Metalle. Aufgrund dieses Unterschieds fällt der Löwenanteil des Spannungsabfalls auf die Teile, was für deren Erwärmung sorgt. Ein Teil der Wärme wird jedoch auch an den Elektroden abgegeben, sodass Punktkocher über ein Zwangskühlsystem verfügen müssen. Öfter - Wasser, seltener - Luft. Die Qualität des Kühlwassers wird nach GOST 297 - 80E bestimmt.

Der Stützkörper muss eine ausreichende Steifigkeit aufweisen, damit sich die Elektroden beim Zusammendrücken nicht über die Norm hinaus bewegen können. Das Gehäuse beherbergt auch die Steuerung, bestehend aus elektrischen, elektronischen, pneumatischen und hydraulischen Geräten. Das System stellt einen Algorithmus zur Steuerung aller Teile der Maschine bereit.

Und das letzte, was erwähnenswert ist, ist der Kompressionsmechanismus der Schweißelektroden. Diese Mechanismen gibt es in sehr unterschiedlichen Ausführungen und Komplexitäten: von einfachen Handzangen bis hin zu leistungsstarken elektronisch gesteuerten Einheiten, die mit einem pneumatischen oder hydraulischen Antrieb ausgestattet sind.

Arten von Punktschweißgeräten

Vorhandene Widerstandspunktschweißgeräte werden nach dem verwendeten Strom und der Form seiner Impulse in Typen eingeteilt:

- Wechselstromgeräte;

- Niederfrequenz-Schweißmaschinen;

- Gleichstromgeräte;

- Geräte vom Kondensatortyp.

Am häufigsten werden Geräte verwendet, die mit Wechselstrom betrieben werden. Dies liegt an der relativen Einfachheit ihres Geräts. Die verbleibenden Typen sind spezialisierter und werden jeweils für ihren eigenen Zweck verwendet.

Sicherheit

Punktschweißen ist eine relativ sichere Art der Arbeit und erfordert keine besonderen Sicherheitsmaßnahmen. Vergessen Sie dabei nicht, dass Geräte, die für diese Art des Schweißens ausgelegt sind, an ein Hochspannungsnetz angeschlossen sind und alle Regeln für die Arbeit in solchen Netzen einhalten müssen.

Eine besondere Gefahr bei dieser Art von Arbeiten sind Spritzer geschmolzenen Metalls, die durch falsches Schweißen oder schlechte Reinigung der Oberfläche der zu verbindenden Teile entstehen können. Um sich vor diesem Phänomen zu schützen, ist das Tragen einer Schweißmaske erforderlich. Beim Schweißen von verzinkten Metallen, die schädliche Gase abgeben, ist es erforderlich, den Arbeitsplatz mit einer wirksamen Absaugung zu versehen.

Mängel und deren Behebung

Ein falsch erstelltes Technologieprogramm oder eine ungenaue Ausführung des vorgeschriebenen Prozesses kann zu Fehlern in der Schweißverbindung führen. Der häufigste Defekt ist das vollständige oder teilweise Fehlen der Durchdringung. Ein Produkt mit einem solchen Fehler verhält sich wie geklebt, behält seine Integrität bei kleinen und statischen Belastungen, bricht jedoch bei der geringsten Erhöhung der zerstörerischen Faktoren zusammen.

Unzureichende Kompression von Teilen, zu viel Strom oder eine schmutzige Oberfläche tragen zum Auftreten von äußeren Rissen bei. Schwerwiegende Defekte treten auf, wenn in der Nähe der Werkstückkante geschweißt wird oder übermäßiger Druck auf die Elektroden ausgeübt wird. Im ersten Fall handelt es sich um einen Kantenbruch, im zweiten um Dellen an den Schweißstellen.

Alle Fehler werden behoben, hauptsächlich durch Ausschneiden dieser Stelle, gefolgt von einem erneuten Schweißen. Äußere Metallspritzer werden durch Reinigen und Verformungen durch Schmieden oder punktuelles Erhitzen mit Gasbrennern korrigiert.